Akku-Ladegerät

Wie ein NiMH-Akku-Ladegerät (LG) entstand.

Am Anfang stand ein mit Akkus betriebener Tischstaubsauger. Eine rote LED zeigte schon jahrelang ohne Unterbrechung an, dass der Akku geladen würde. Eines Tages hatte meine Frau Krümel gesaugt und meinte dann: „Der Sauger heult nur mal kurz auf und dann erstirbt er!“

Klarer Fall: Der Akku ist hin. Ich versuchte noch eine Gewaltkur (Entladen und Laden mit hohem Strom): ohne Erfolg.

Da der Staubsauger, insbesondere der Motor, noch tadellos war, entschloss ich mich, neue Akkus zu kaufen (gebraucht wurden 4 Stück GP3300, Conrad-Bestellnr. 250020-15). Aber sollte ich die jetzt mit dem alten Dauerladegerät laden? Nein! Sie sollten erstens schneller (z.B. mit 1.2 A) und zweitens schonender geladen werden.

Aus den 6 gekauften Akkus habe ich zunächst 4 Stück ausgesucht, die annähernd die gleiche Kapazität hatten. Die ersten Versuche mit dem alten Ladegerät, die Ladung bei Erreichen „einer“ Lade-Endspannung abzubrechen, schlugen natürlich fehl. Bei NiMH-Akkus gibt es eben nicht sowas wie eine definierte Ladeendspannung; diese hängt nämlich vom Ladestrom und wer weiß wovon noch alles ab. Also kam nur eine Minus-Delta-U-Ladeabschaltung in Frage.

Diese Entscheidung erforderte zunächst neues Equipment in meiner Werkstatt, denn ich musste wissen: Wie groß ist denn eigentlich dieses Minus-Delta-U bei 4 Akkus in Serie? Also habe ich mir einen Data-Logger (mit USB-Schnittstelle zum PC) gekauft. Das ist ein wunderbares Gerät, das z.B. alle 10 Sekunden einen Spannungswert aufzeichnet, und das tagelang! Leider ist der kleinste registrierbare Spannungsunterschied 50 mV. Ich musste aber Spannungsänderungen beim Ladevorgang in der Größenordnung von 1 bis 10 mV registrieren können.

Daraus ergab sich der Zwang, einen Gleichspannungs-Messverstärker zu haben. Den habe ich mir dann mit einem OPV LM324 gebaut. Damit kann ich von einer Eingangsspannung eine einstellbare Spannung subtrahieren (1V bis 5.2V) und die Differenz 5- bis 50-fach verstärken.

Um mehrere Ladevorgänge messend erfassen zu können, war noch der Bau einer Entladeschaltung erforderlich, die den Entladevorgang von 4 Akkus beim Erreichen einer Entladespannung von 4 V abbricht.

Mehrere Messungen von Ladekurven ergaben die folgenden, für die Entwicklung eines Ladegerätes relevanten Daten:

Ladestrom 1.2A: Spannungsabfallrate nach dem Peak: ca.3 mV/min

Ladestrom 0.7A: Spannungsabfallrate nach dem Peak: ca. 2 mV/min

Die Idee für das Minus-Delta-U-Ladegerät ist nun folgende: Die Ladespannung wird in regelmäßigen Zeitabständen gemessen. Je zwei aufeinanderfolgende Spannungswerte werden verglichen: Ist der zweite Wert kleiner als der erste, wird der Ladevorgang abgebrochen, sonst fortgesetzt.

Zur Realisierung dieser Idee: Die „Aufbewahrung“ eines Spannungswertes bis zum nächsten Messzeitpunkt geschieht mit einer „Sample-and Hold-Schaltung“, anschließend wird die Differenz beider Werte verstärkt und mit Hilfe eines nichtinvertierenden Komparators mit Hysterese verglichen. Kippt dabei der Komparator in den anderen Zustand, wird der Ladestrom unterbrochen und die Ladung ist beendet.

Wegen der o.a. Werte für den Abfall der Ladespannung glaubte ich, die folgenden Werte für die Sample-and Hold-Schaltung wählen zu müssen:

Samplingfrequenz 1/3min, Hold-Spannungsabfallrate deutlich unter 1 mV/10min.

Nach Verstärkung der Sampling-Spannungsdifferenz um den Faktor 100 gelingt es so, dem Komparator eine Eingangs-Spannungsdifferenz im Volt-Bereich zuzuführen, so dass er sicher schaltet.

Das Ladegerät ist in 5 Schaltskizzen dokumentiert, die mit einem PostScript-Programm erstellt wurden. Da dieses Programm kein griechisches µ (gesprochen: mü) schreiben kann, habe ich einige Kapazitätsangaben für Kondensatoren in milliFarad (abgekürzt: m) gemacht (1m = 1000µ).

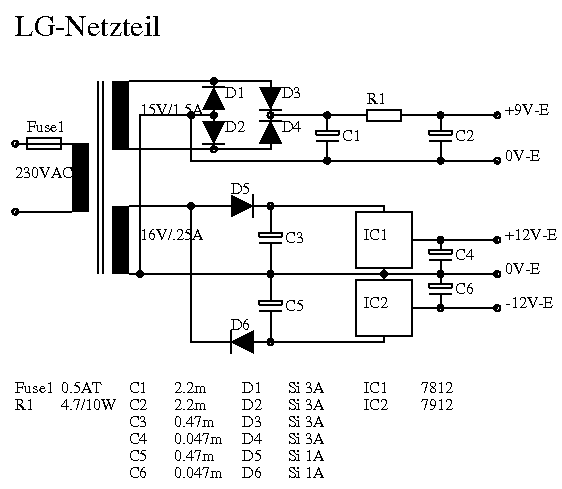

1. LG-Netzteil

Da ich von Schaltnetzteilen keine Ahnung habe, ist es (alt-)konventionell aufgebaut.

Es produziert daher viel Wärme; das LG wird im Betrieb ca. 60° C warm (gemessen mit

Braten-Einstechthermometer).

-

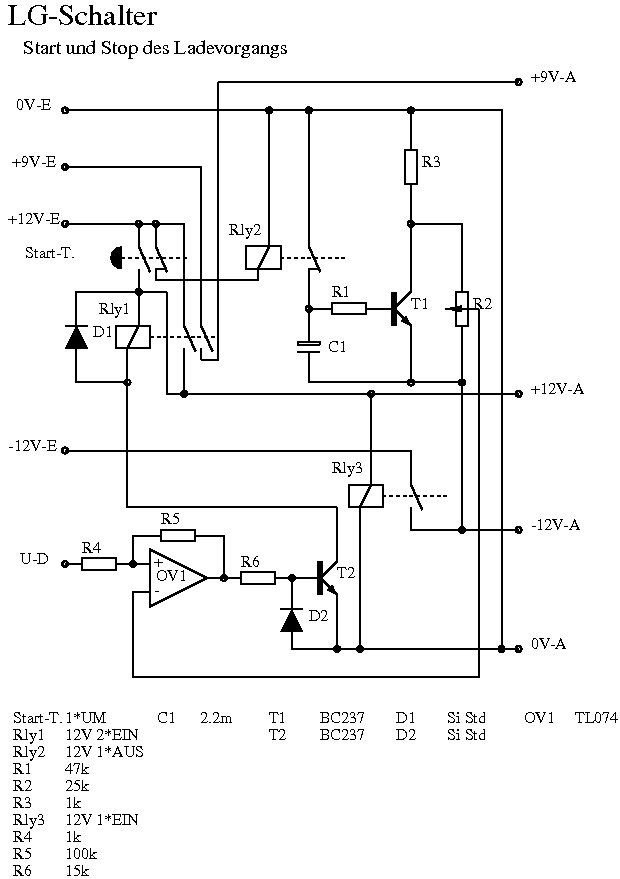

LG-Schalter

Beim Betätigen der Start-Taste wird ein Relais mit zwei Arbeitskontakten eingeschaltet, die

die Ladespannung und die +12V-Versorgungsspannung einschalten. Die -12V-Versorgungs-

spannung wird über ein weiteres Relais eingeschaltet. Ein drittes Relais fällt bei Betätigung

der Start-Taste ab und lädt dann einen 2.2 mF Kondensator auf. Nach Loslassen der Start-

Taste entlädt sich dieser Kondensator innerhalb weniger Minuten und sorgt dafür, dass der

Komparator am Minus-Eingang während der Beginn-Phase des Akku-Ladevorgangs

negativ und damit am Ausgang in die positive Grenzspannung gekippt ist.

Der LG-Schalter ist vielleicht auch deswegen etwas kompliziert geworden, weil ich ihn

mit vorhandenen Bauteilen (Start-Taste, Relais) realisieren wollte.

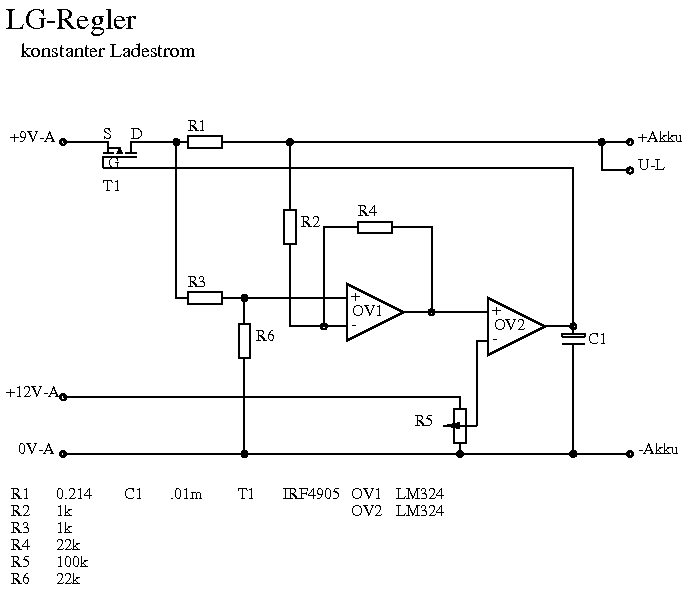

3. LG-Regler

Der vom Ladestrom am 0.214 Ohm-Widerstand erzeugte Spannungsabfall (160 mV bei

0.75 A) wird mit einem Differenzverstärker verstärkt und mit einer am 100 kOhm-Poti

einstellbaren Spannung verglichen. Das Ergebnis wird dem als Stellglied fungierenden

Power-MOSFET IRF4905 zugeführt. Im Bereich von 0.7 A bis 1.2 A ist die Akku-Lade-

spannung genügend frei von 100 Hz Netzbrumm, d.h. Vss<1mV.

Der MOSFET ist vielleicht überdimensioniert, das Ganze funktioniert aber prima. Zur

Messung des Ladestromes sind die Anschlüsse des 0.214-Ohm-Widerstandes aus dem

LG-Gehäuse nach außen geführt.

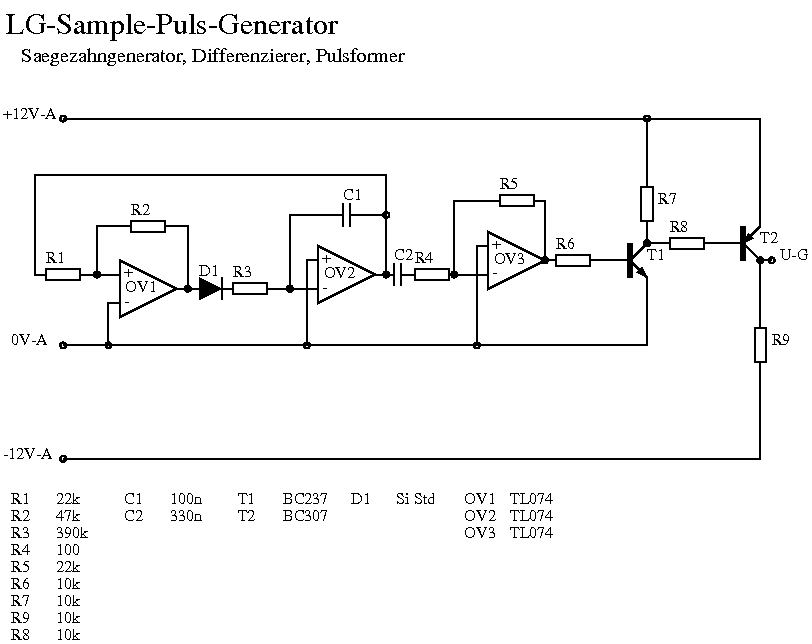

4. LG-Sample-Pulsgenerator

Zwei Ops bilden einen Sägezahngenerator. Das - wie ich finde - Besondere daran ist, dass

der Lade-Widerstand für den 100nF-Kondensator durch den Sperrwiderstand der Si-Diode

gebildet wird. In die andere Richtung umgeladen wird der Kondensator durch den

Widerstand 390k, der mit der Diode in Reihe liegt. Nach Differenzierung des Sägezahns

und ansschließender Impulsformung entsteht am Ausgang U-G alle ca. 200 sek (!)

ein positiver Impuls (ca. -12 Volt bis + 12 Volt) von ca. 40 ms Dauer.

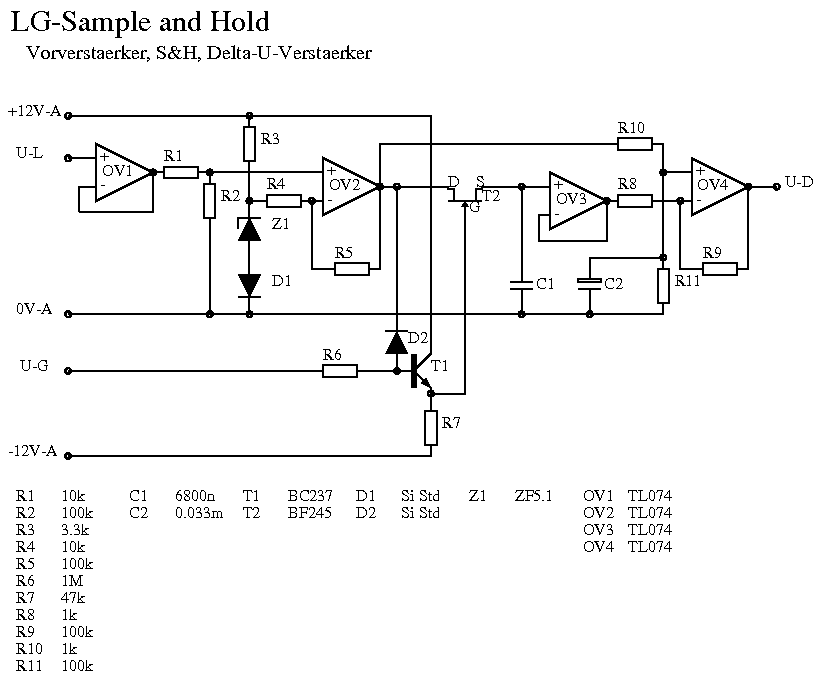

5. LG-Sample and Hold

Von der Ladespannung U-L wird ein fester Betrag (ca.5.6 V) abgezogen, die Differenz

wird um den Faktor 10 vorverstärkt. Das Ergebnis wird dem Sample-and-Hold-Prozess unter

worfen. Die Ansteuerung des Schalter-FET BF245 sorgt dafür, dass in der Sample-Phase

die Gatespannung nie größer wird als die Source-Spannung. Die Verwendung des TL074

statt eines LM324 - übrigens ein Tipp von Thomas Schaerer - hat erst die oben geforderten

langen Hold-Zeiten erbracht und noch reichlich übertroffen. Nach einer weiteren 100-

fachen Verstärkung wird die Differenz zweier aufeinanderfolgender Messwerte von U-L

dem Komparator (s. LG-Schalter) zugeführt.

Zum Schluss noch eine allgemeine Bemerkung.

Auch ich weiß, dass man heutzutage ein solches Ladegerät für unter 1 hekto€ kaufen kann, wahrscheinlich besser und schöner. Aber: Diese Entwicklung hat mir Spaß gemacht und ich habe viel gelernt. Eine weitere Bemerkung sei mir gestattet:

In der Beschreibung eines Ladegerätes für Akkus, die Modellbauer verwenden (angeblich das Spitzengerät unter allen Ladegeräten) steht der Hinweis: „Zur Sicherheit wird die Temperatur des

Akkus während der Ladung überwacht, damit die Ladung auch dann beendet wird, wenn die Minus-Delta-U-Erkennung mal nicht funktioniert.“ Nobody is perfect...

Kommentare

Kommentare

Kommentar von enricoernesto am 03.12.2009 um 10:06 geschrieben:

Hallo,

Hallo,

schau Dir doch mal meine allgemeine Bemerkung zum Schluss meines Textes an, dann weiÃt Du, warum!

enricoernesto

Kommentar schreiben

Kommentar schreiben

Die Kommentar-Funktion ist nur für angemeldete User freigegeben.

Kommentar von Akkuliebhaber am 03.12.2009 um 09:48 geschrieben:

Hallo!

warum so komliziert?

Giebt es doch alles für relativ wenig Geld zu Kaufen!

MfG